Handel międzynarodowy stawia przed importerami wiele wyzwań. Jednak jednym z największych jest zapewnienie, że ilość i jakość wysyłanych towarów jest zgodna z ustaleniami zawartymi ze sprzedawcą. W celu zapewnienia tej integralności importerzy podejmują różne działania mające na celu kontrolę procesu produkcji jak i kontrolę jakości gotowych już produktów.

Czym jest kontrola jakości?

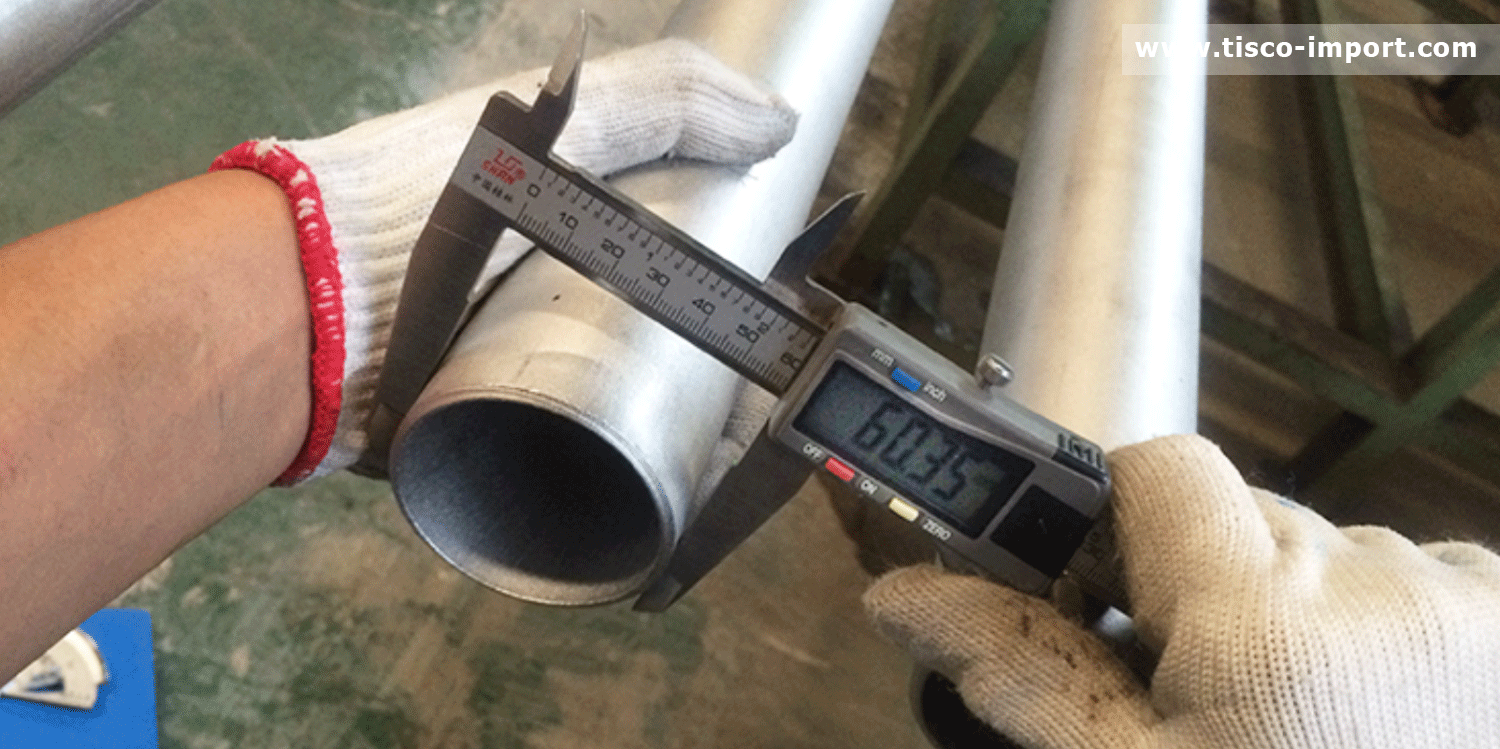

Kontrola jakości jest podstawowym narzędziem bezpieczeństwa. Pozwala zabezpieczyć proces importu poprzez wyeliminowanie ryzyka związanego z błędami jakościowymi, technicznymi i ilościowymi. Każdą kontrolę przeprowadza się w oparciu o normy państwowe, regulacje ds. kontroli oraz wytyczne klienta. W zależności od potrzeb, klient również może dostarczyć indywidualny plan inspekcji. To znaczy, klient może zlecić dodatkowe testy lub badania sprawdzające czy jakość towaru zgadza się z ustaleniami zawartymi ze sprzedawcą w kontrakcie handlowym. Na koniec każdej kontroli importer otrzymuje finalny raport. Raport zawiera zdjęcia i/lub nagrania video, obserwacje, dane i obliczenia w zależności od wymagań klienta.

Jakie są rodzaje kontroli jakości i kiedy się je przeprowadza?

Zasadniczo kontrolę jakości przeprowadza się po zawarciu umowy z producentem, natomiast spotkanie przed-kontrolne zaleca się przeprowadzić jeszcze przed podpisaniem kontraktu. Spotkanie przed-kontrolne przeprowadza wykwalifikowany inspektor. Polega ono na ostatecznym potwierdzeniu z fabryką wszystkich parametrów produktów oraz przedstawieniu fabryce planów przyszłych kontroli. Takie działanie umacnia pozycję importera w kontaktach biznesowych ze stroną chińską, co jest bardzo ważne zwłaszcza przy długoterminowej współpracy. Poinformowanie dostawcy o tym, że będą przeprowadzane kontrole jakości świadczy o profesjonalnym podejściu importera. Dodatkowo przedstawienie dostawcy planów inspekcji sprawia, że podchodzi on poważnie do zamówienia. Dzieje się tak ponieważ dostawca nie chce narazić się na straty. Gdy inspektor podczas kontroli wykryje rozbieżności z pierwszymi ustaleniami klient może podjąć decyzję o odrzuceniu wadliwych produktów i wstrzymaniu transportu do czasu wymiany lub naprawy.

W zależności od zamówienia kontrolę przeprowadza się przed, w trakcie i po zakończeniu produkcji. Wskazane jest również przeprowadzenie kontroli przedwysyłkowej oraz nadzoru załadunku. W ofercie posiadamy sześć podstawowych typów kontroli:

Kontrola materiałów przed rozpoczęciem produkcji ma na celu sprawdzenie surowców i komponentów, które wykorzystane będą do procesu produkcji. Umożliwia to wykrycie wadliwych lub niezgodnych ze specyfikacją elementów.

Kontrola jakości podczas produkcji zalecana jest podczas pierwszej współpracy z dostawcą, lub gdy podstawowy projekt produktu został zmodyfikowany. Ten rodzaj kontroli jest również bardzo istotny przy produkcji OEM, gdzie produkt całkowicie zaprojektowany jest przez klienta i nie stanowi regularnej oferty dostawcy.

Monitoring produkcji zazwyczaj wykonuje się przy skomplikowanych, dużych zamówieniach. Produkcja niektórych towarów może zająć nawet pół roku. W przypadku produkcji dużych i skomplikowanych maszyn ciężko jest skontrolować wszystkie części po zakończeniu produkcji i złożeniu maszyny.

Przedwysyłkowa kontrola jakości bez wątpienia jest obowiązkowa dla wszystkich importerów. Kontrolę przedwysyłkową przeprowadza się kiedy minimum 80% towarów jest już gotowa. Ma na celu uzyskanie informacji o rodzaju wady produktów oraz odsetku produktów wadliwych w zamówieniu, gdy towar znajduje się jeszcze u dostawcy.

Nadzór załadunku kontenera daje pewność, że dostawca zapakował do kontenera właściwe towary i w odpowiedniej ilości. Poprzez dokumentację załadunku i założenie plomby eliminuje ryzyko podmiany towaru.

Testy laboratoryjne wiążą się z zamówieniami różnego rodzaju produktów, w celu zapewnienia zgodności z międzynarodowymi standardami bezpieczeństwa i obowiązującymi normami.

Jak wygląda proces aplikacji i przebiegu kontroli jakości?

- Importer wysyła drogą mailową wypełniony formularz w celu uzyskania wyceny i zamówienia kontroli.

- Na podstawie przekazanych wytycznych uzgadniany jest plan inspekcji.

- Po zaakceptowaniu planu kontroli jakości importer płaci za zamówioną inspekcję i tym samym rezerwuje jej termin.

- TISCO kontaktuje się z fabryką, aby potwierdzić datę i miejsce inspekcji.

- Odpowiednio wykwalifikowany inspektor pojawia się w fabryce eksportera o ustalonym czasie i wykonuje zamówioną kontrolę jakości.

- Po zakończeniu inspekcji wysyłamy naszym klientom finalny raport uzupełniony o dokumentację fotograficzną wraz z opinią eksperta. Na podstawie finalnego raportu klient może podjąć decyzję o akceptacji produktów i zgodzie na ich transport lub o odrzuceniu wadliwych produktów i wstrzymaniu transportu do czasu wymiany lub naprawy.

Jak wygląda proces aplikacji i przebiegu kontroli jakości?

- Importer wysyła drogą mailową wypełniony formularz w celu uzyskania wyceny i zamówienia kontroli.

- Na podstawie przekazanych wytycznych uzgadniany jest plan inspekcji.

- Po zaakceptowaniu planu kontroli jakości importer płaci za zamówioną inspekcję i tym samym rezerwuje jej termin.

- TISCO kontaktuje się z fabryką, aby potwierdzić datę i miejsce inspekcji.

- Odpowiednio wykwalifikowany inspektor pojawia się w fabryce eksportera o ustalonym czasie i wykonuje zamówioną kontrolę jakości.

- Po zakończeniu inspekcji wysyłamy naszym klientom finalny raport uzupełniony o dokumentację fotograficzną wraz z opinią eksperta. Na podstawie finalnego raportu klient może podjąć decyzję o akceptacji produktów i zgodzie na ich transport lub o odrzuceniu wadliwych produktów i wstrzymaniu transportu do czasu wymiany lub naprawy.