7 pytań o to czym jest inspekcja przedwysyłkowa

I DLACZEGO JEST TAK WAŻNA DLA IMPORTERA

W handlu międzynarodowym jednym z największych wyzwań jakie stoi przed importerami jest zapewnienie, że jakość wysyłanych towarów jest zgodna ze specyfikacją techniczną zawartą w kontrakcie handlowym.

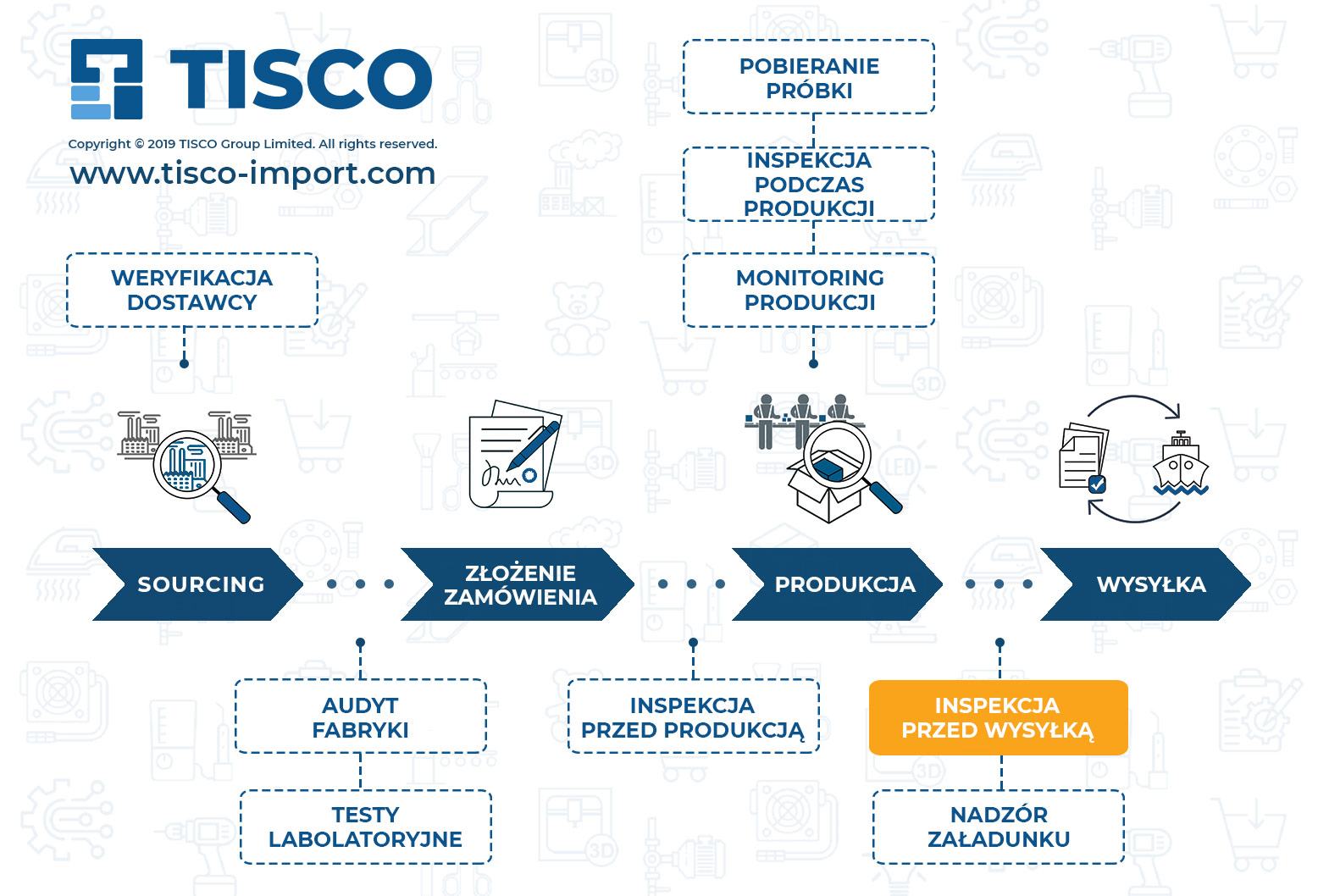

W celu wyboru dostawcy oferującego tylko wysokiej jakości towary importerzy mogą podjąć kilka kroków zapobiegawczych. Należą do nich: weryfikacja, a następnie audyt dostawców przed podjęciem decyzji o współpracy oraz inspekcja w trakcie produkcji lub monitoring produkcji. Działania te pozwalają upewnić się, że dostawca nie jest oszustem, a fabryka ma odpowiednią moc produkcyjną oraz sprawdzić czy pierwsze partie towaru wyprodukowane zostały zgodnie z ustaleniami. Niestety mimo, że powyższe kroki znacznie obniżają ryzyko występujące w handlu międzynarodowym, to żaden z tych środków ostrożności nie jest wystarczający do zapewnienia o jakości całego zamówienia. Nawet w długoletniej współpracy z renomowanymi dostawcami, z różnych powodów zdarza się, że końcowy towar odbiega od ustalonych jakości i specyfikacji. Dlatego odpowiedzialni importerzy każdorazowo dokonują inspekcji przedwysyłkowej.

Czym jest przedwysyłkowa kontrola jakości towaru?

Przedwywyłkowa kontrola jakości towaru czyli inspekcja przedwysyłkowa jest narzędziem sprawdzającym czy wyprodukowane towary są zgodne ze specyfikacją kupującego. Próbki towaru poddane inspekcji wybiera się losowo, a ilość sprawdzanych sztuk określa się na podstawie tabel AQL. Inspekcja odbywa się w oparciu o wzorce, specyfikację techniczną i specjalne wymagania klienta. Jest to ostatni moment, do podjęcia ewentualnych działań naprawczych przed wysyłką towaru. Na życzenie klienta istnieje również możliwość sprawdzenia wszystkich sztuk zamówionego towaru. Taki rodzaj inspekcji nazywa się sortowaniem defektu lub inspekcją 100%. Rozwiązanie to stosuje się jednak bardzo rzadko ze względu na duże koszty.

W jakim celu wykonuje się inspekcję przedwysyłkową?

- Zapewnienie o ukończeniu produkcji zamówienia

- Sprawdzenie całkowitej ilości wyprodukowanych towarów

- Kontrola towarów pod względem jakości oraz specyfikacji technicznej

- Wykrycie towarów wadliwych i ustalenie ich odsetka w całym zamówieniu

- Rozpoznanie rodzaju wady i wdrożenie procedur naprawczych, kiedy towar znajduje się jeszcze u dostawcy

- Zmniejszenie ryzyka związanego z otrzymaniem towarów o niskiej jakości i niezgodnych ze specyfikacją techniczną.

- Prawne wymagania certyfikatu z przedwysyłkowej kontroli jakości w celu importu towaru do niektórych krajów.

Kiedy powinna zostać przeprowadzona przedwysyłkowa kontrola jakości towaru?

Kiedy zamówienie jest całkowicie gotowe inspektor dokonuje wizytacji fabryki i w oparciu o standardowe procedury techniczne lub/i dodatkowe wymagania klienta przeprowadza kontrolę jakości. Takie warunki uniemożliwiają fabryce ukrycie wadliwych towarów na zapleczu. Inspektor przeprowadza kompleksowy przegląd oraz wymagane testy produktów, sprawdzając zgodność ze specyfikacją. Inspekcję warto przeprowadzić przynajmniej 4 dni (zalecane 2 tygodnie) przed planowanym załadunkiem kontenera, aby importer miał wystarczająco czasu na dokładne zapoznanie się z raportem. Jeśli raport z inspekcji wskazuje nieprawidłowości, ważne jest również, aby fabryka miała wystarczająco dużo czasu na ewentualną wymianę lub naprawę wadliwego towaru.

Co jest sprawdzane podczas inspekcji przedwysyłkowej?

To co sprawdzane jest podczas inspekcji przedwysyłkowej w dużej mierze zależy od rodzaju kontrolowanego towaru. Każdy produkt ma właściwą dla siebie, zawartą w kontrakcie handlowym specyfikację techniczną i określone parametry gwarantujące jego jakość. Każdorazowo uzgadniany jest z klientem plan inspekcji, gdzie oprócz standardowych procedur uwzględnia się również szczególne wymagania klienta. Można jednak w dużym uogólnieniu podać podstawowe elementy sprawdzane podczas standardowej inspekcji przedwysyłkowej.

1. Całkowita ilość towarów

Towar powinien być wyprodukowany w 100% i przynajmniej 80% towarów powinno być zapakowane w kartony/palety, a kartony/palety właściwie opisane. Inspektor dokładnie liczy ilość produktów i sprawdza wyniki z dokumentami otrzymanymi od klienta.

2. Losowo wybrane próbki towaru

Na podstawie tablic AQL inspektor określa ilość próbek jaką należy wybrać do testów. Próbki wybiera się losowo spośród całego zamówienia.

3. Stan wizualny

Inspektor sprawdza czy towar nie posiada wizualnych defektów.

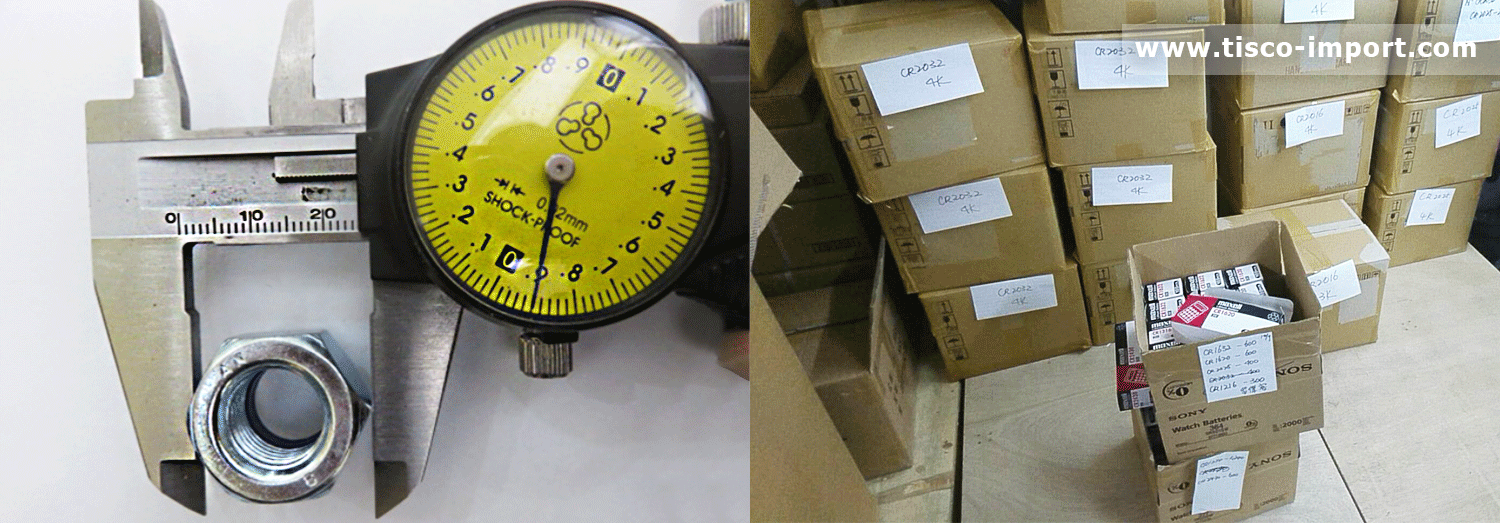

4. Zgodność ze specyfikacją techniczną

Na podstawie specyfikacji technicznej dostarczonej przez klienta inspektor sprawdza określone parametry wybranych wcześniej losowo próbek towaru. Sprawdza się między innymi:

Parametry techniczne – określają techniczne parametry konstrukcji i technologii wyrobu m.in. wymiary geometryczne, właściwości fizykochemiczne, techniczne parametry działania (wydajność, sprawność, moc itp.)

Cechy użytkowe – funkcjonalność, dogodność i bezpieczeństwo użytkowania oraz niezawodność wyrobu.

Cechy estetyczne – wygląd zewnętrzny i staranność wykończenia wyrobów.

Znakowanie produktów- inspektor potwierdza czy zostały spełnione wymogi dotyczące pakowania, znakowania i etykietowania produktu.

Ile kosztuje przedwysyłkowa kontrola jakości towaru?

Rozbudowana sieć inspektorów zatrudnianych bezpośrednio przez nas pozwala nam nie tylko zapewnić wysoką jakość kontroli i przeszkolenia inspektorów, ale również zaoferować konkurencyjne ceny. Koszt jednego dnia inspekcji w większości głównych miast na terenie Chin, Indii, Japonii i na Tajwanie wynosi 329$ za dzień pracy inspektora. Niemniej warto sprawdzić aktualne ceny w naszym oficjalnym cenniku. Jeśli inspekcja ma być przeprowadzona w znacznej odległości od głównego miasta dodatkowo naliczane są koszty transportu. Jednak w Chinach zatrudniamy inspektorów we wszystkich miastach będących stolicami prowincji oraz w wielu mniejszych miastach, dlatego w 90% koszt inspekcji za dzień to całość kosztów i nie trzeba dopłacać za transport.

Kolejnym czynnikiem warunkującym cenę inspekcji przedprodukcyjnej jest ilość oraz rodzaj zamówionego towaru, a co się z tym wiąże zaawansowanie i czasochłonność testów oraz procedur kontrolnych dedykowanych odpowiednim produktom. Im więcej towaru do sprawdzenia i im więcej czasu potrzeba na wykonanie testów tym więcej dni trzeba przeznaczyć na inspekcję. Z reguły przy wykonywaniu standardowej inspekcji jakości w ciągu jednego dnia pracy inspektor ma możliwość skontrolować 1-2 kontenery towaru.

Przy ustalaniu ceny ważne jest też czy występuje konieczność wykonania testów laboratoryjnych dla zamawianych towarów, gdyż są one dodatkowo płatne.

Jakie kwalifikacje powinien posiadać inspektor przeprowadzający inspekcje?

Kontrola przedwysyłkowa powinna zostać przeprowadzona przez odpowiednio wykwalifikowanego inspektora, który pracuje dla niezależnej firmy inspekcyjnej. Dodatkowo inspektor powinien mieć powiązane wykształcenie poparte doświadczeniem zawodowym w pokrewnym sektorze oraz przy wykonywaniu inspekcji dla określonego typu produktów.

Jak wygląda proces aplikacji i przebiegu inspekcji przedwysyłkowej?

1. Importer lub eksporter zwany „wnioskodawcą” wysyła wypełniony formularz w celu uzyskania wyceny i zamówienia inspekcji przedwysyłkowej.

2. Kiedy wnioskodawca przekaże informacje i wytyczne, uzgadniany jest plan inspekcji.

3. Jeśli plan inspekcji zostanie zaakceptowany, wnioskodawca płaci za zamówioną inspekcję i tym samym rezerwuje jej termin.

4. TISCO kontaktuje się z eksporterem, aby potwierdzić datę i miejsce inspekcji.

5. Odpowiednio wykwalifikowany inspektor pojawia się w fabryce eksportera o ustalonym czasie.

6. Inspektor sprawdza stan ogólny zapakowanych towarów oraz potwierdza ich ilość z dokumentami otrzymanymi od klienta. Następnie pobiera próbki produktów i sprawdza ich jakość oraz parametry. Ilość pobranych próbek oraz tolerancja wyników określa się na podstawie tablic AQL.

7. Po zakończeniu inspekcji wysyłamy naszym klientom finalny raport uzupełniony o dokumentację fotograficzną wraz z opinią eksperta. Finalny raport ma duże znaczenie zarówno dla importera jak i dla fabryki. Na jego podstawie klient może podjąć decyzję o akceptacji produktów i zgodzie na ich transport jak i również o odrzuceniu wadliwych produktów i wstrzymaniu transportu do czasu wymiany lub naprawy.